Легкость и малая толщина бронепластины – два очень желанных атрибута, когда речь идет о материалах для брони следующего поколения. Ученые из Массачусетского технологического института использовали передовые технологии для создания нового материала брони, который, по их словам, превосходит кевлар и сталь.

Интересно 1500 гаджетов за первые три дня: Huawei Band 6 установил рекорд в Украине

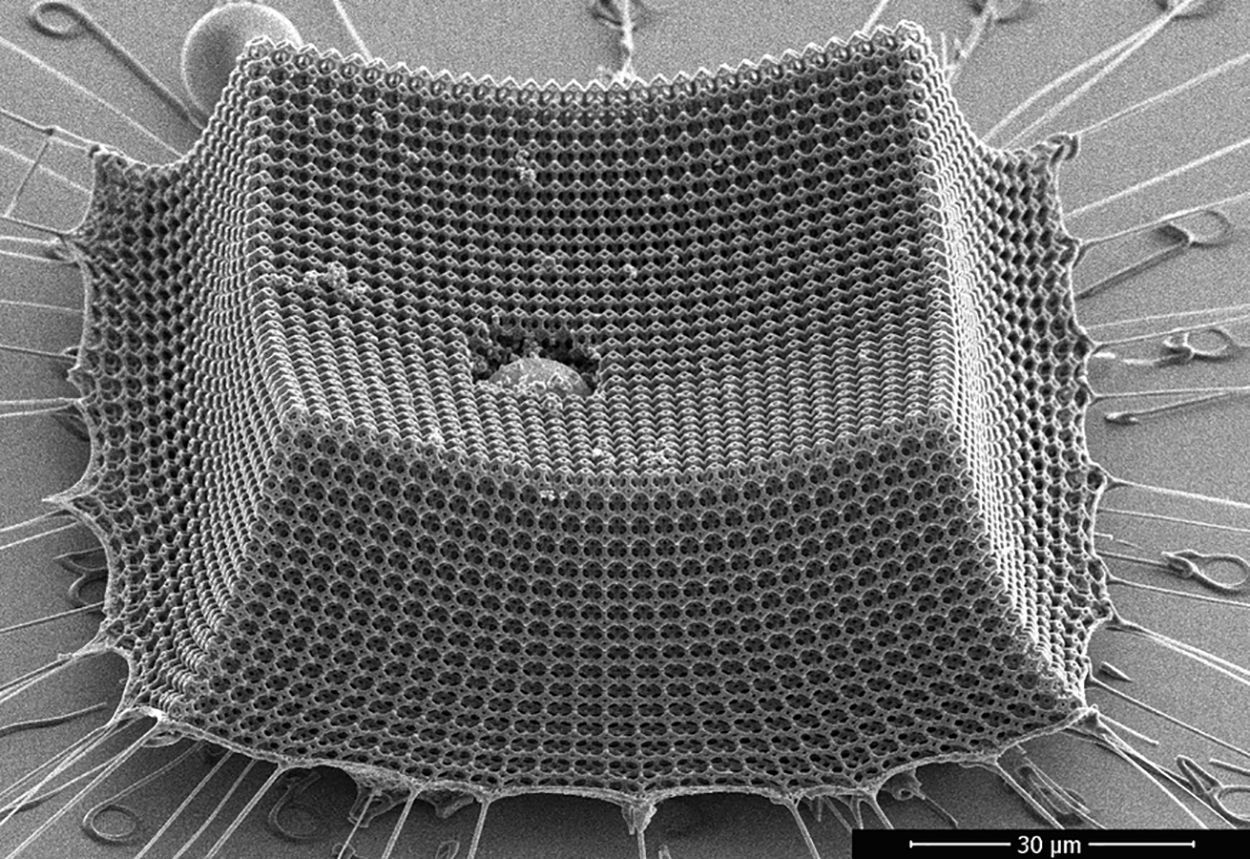

Материал тоньше человеческого волоса / Фото Massachusetts Institute of Technology

Подробнее об инновационном материале

Отправной точкой для разработки нового материала была светочувствительная смола, которую обрабатывали лазером, чтобы сформировать решетчатую структуру, состоящую из повторяющихся микроскопических распорок. Затем этот материал был помещен в высокотемпературную вакуумную камеру, которая превратила полимер в сверхлегкий углерод с архитектурой, которая предназначена для поглощения ударов.

Исторически такая геометрия проявляется в пеноматериалах, снижающих энергопотребление. В то время как углерод обычно хрупкий, расположение и небольшие размеры распорок в наноархитектурном материале приводят к "резиновой архитектуре" с преобладанием изгиба конструкции,

– рассказывает автор исследования Карлос Портела

Свойства этого решетчатого материала можно изменить, настроив его архитектуру. Такие "хирургические" настройки с различным расположением углеродных стоек придают материалу разные свойства.

Интересно Добавление незначительного количества графена делает бетон устойчивым к воде и трещинам

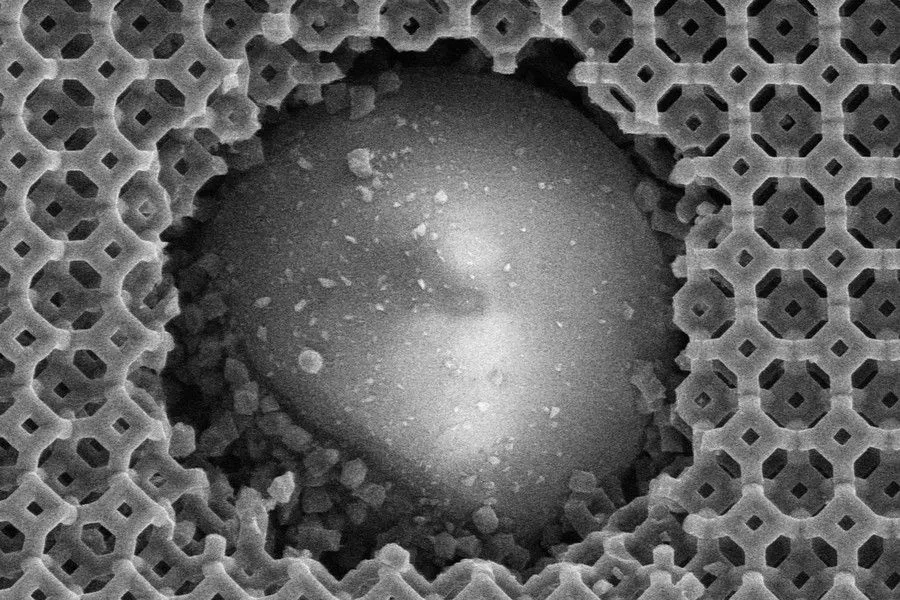

Пока разработку подвергали тестированию на микроуровне. В ходе эксперимента ученые стреляли частицами со скоростью от 40 до 1100 метров в секунду. Этот подход также позволил протестировать разные конструкции с углеродными стойками разной толщины и позволил команде найти оптимальную конструкцию, благодаря которой частицы застревают в материале, а не прорывают его насквозь.

Это означает, что материал эффективно поглощает энергию, не давая себя прорвать. Эффективность поглощения энергии выше, чем у кевлара, стали или алюминия эквивалентного веса.

Благодаря этой особенности разработку можно использовать в будущем для изготовления бронепластин, которые будут значительно легче существующих. Также они будут лучше защищать пользователя от повреждений.